Las válvulas de bola representan uno de los mecanismos más efectivos para regular el paso de líquidos y gases en aplicaciones industriales. Su estructura se basa en una esfera perforada que actúa como elemento de control, permitiendo o bloqueando el flujo según su posición. Este componente mecánico destaca por su arquitectura straightforward y su notable eficiencia operativa.

Aplicaciones Industriales de las Válvulas de Bola

Sector de procesamiento industrial

En las plantas de manufactura, estas válvulas desempeñan un papel crucial en la gestión de fluidos durante la producción. Su capacidad para proporcionar un control preciso las convierte en elementos indispensables en:

- Líneas de producción alimentaria

- Fabricación de bebidas

- Procesos de manufactura química

La rapidez en su accionamiento permite ajustes instantáneos en los caudales, optimizando los procesos productivos.

Industrias química y petroquímica

Estos sectores presentan condiciones operativas extremadamente exigentes, donde la resistencia a agentes corrosivos es fundamental. Las válvulas de bola fabricadas con materiales especializados ofrecen:

- Resistencia superior a la corrosión

- Sellado completamente hermético

- Prevención de fugas peligrosas

- Seguridad en el manejo de sustancias tóxicas

Sectores alimentario y farmacéutico

La industria alimentaria y farmacéutica requiere estándares de higiene excepcionales. Las válvulas de bola en acero inoxidable proporcionan:

- Facilidad de limpieza y esterilización

- Resistencia a la corrosión

- Prevención de contaminación cruzada

- Cumplimiento de normativas sanitarias estrictas

Beneficios Destacados

Las válvulas de bola ofrecen numerosas ventajas técnicas y operativas:

Simplicidad de diseño

La arquitectura minimalista de estas válvulas garantiza una vida útil prolongada y reduce significativamente los requerimientos de mantenimiento. Su construcción directa minimiza los puntos de falla potenciales.

Operación ágil

El mecanismo de apertura y cierre opera con excepcional rapidez, permitiendo respuestas inmediatas ante cambios en los procesos. Esta característica es vital en aplicaciones donde el tiempo de respuesta es crítico.

Sellado perfecto

Una vez cerradas, estas válvulas proporcionan un aislamiento total del flujo, eliminando cualquier posibilidad de fuga. Esta propiedad es especialmente valiosa cuando se manejan sustancias peligrosas o costosas.

Resistencia a ambientes hostiles

La disponibilidad de múltiples materiales de construcción permite seleccionar la válvula más adecuada para cada ambiente específico, garantizando un rendimiento óptimo incluso en condiciones adversas.

Versatilidad dimensional

El mercado ofrece una amplia gama de tamaños y configuraciones, desde unidades miniaturizadas para aplicaciones de laboratorio hasta modelos industriales de gran formato para instalaciones de procesamiento masivo.

- Compatibilidad con automatización

Pueden operar manualmente o mediante actuadores eléctricos, neumáticos o hidráulicos, adaptándose a sistemas de control locales o remotos.

Principio de Funcionamiento de las válvulas de bola

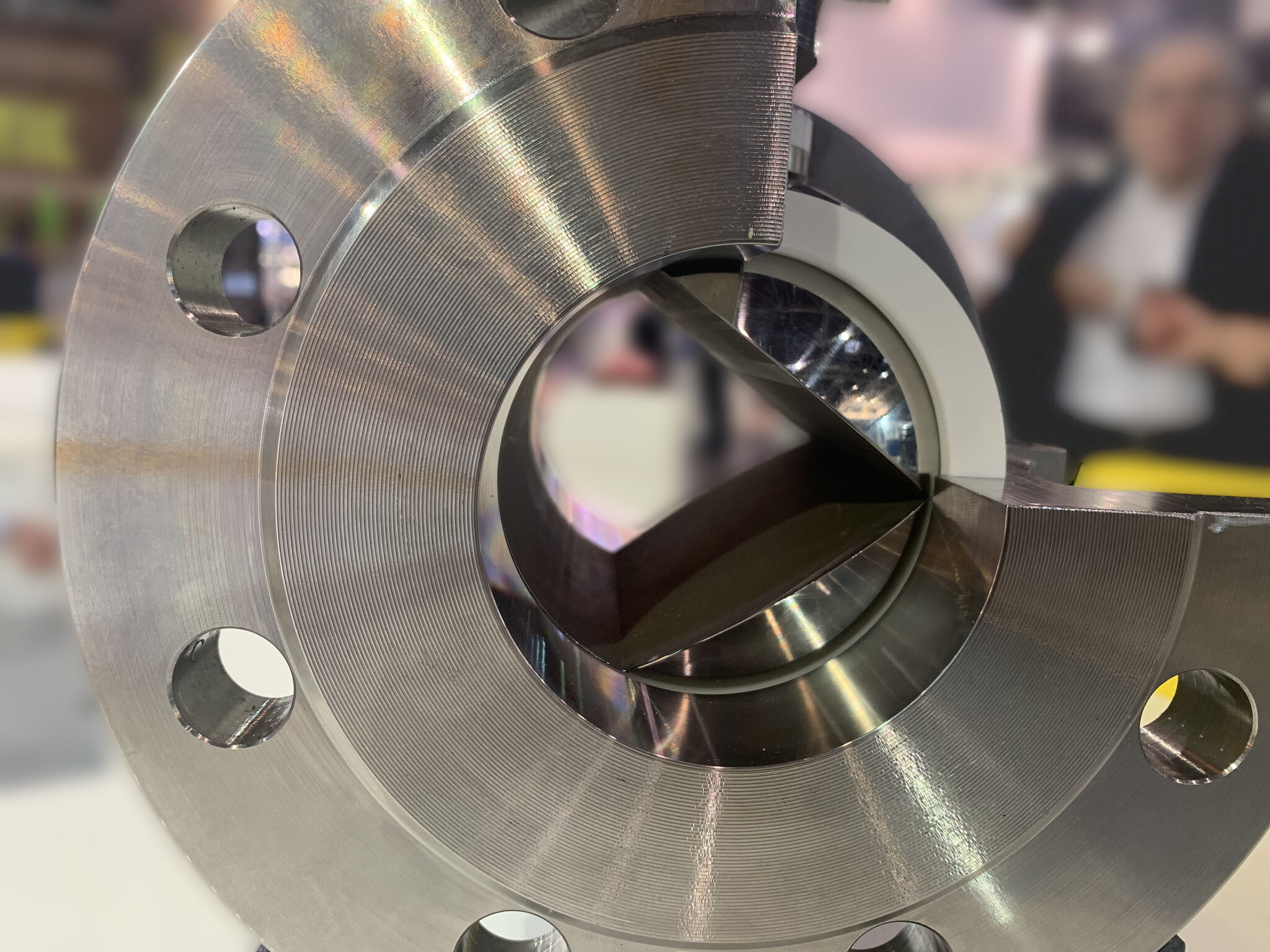

El funcionamiento de este mecanismo se basa en un principio sencillo y altamente efectivo para el control de fluidos. La válvula incorpora los siguientes componentes principales:

- Cuerpo principal: Es la estructura externa que contiene y protege todos los elementos internos de la válvula. Generalmente está fabricado en materiales metálicos resistentes a la presión y la corrosión, como acero inoxidable, latón o aleaciones específicas, según la aplicación. El cuerpo presenta orificios de entrada y salida, denominados puertos, a través de los cuales circula el fluido.

- Esfera perforada: En el interior se encuentra una bola o esfera con un orificio pasante en su parte central. Este orificio permite que el fluido fluya cuando está alineado con los puertos de entrada y salida del cuerpo. Al girar la esfera 90 grados, el orificio queda perpendicular al paso y bloquea totalmente el flujo. Este movimiento simple de cuarto de vuelta convierte la válvula en un dispositivo de apertura y cierre rápido.

- Vástago: Es un eje que conecta la esfera perforada con el actuador externo. El vástago transmite el par de giro generado por el actuador y permite que la esfera rote dentro del asiento de la válvula. Además, incorpora juntas de sellado que impiden fugas hacia el exterior y garantizan la estanqueidad alrededor del eje.

- Actuador: Es el sistema que acciona el movimiento de giro de la esfera. Puede ser:

- Manual: mediante una palanca o volante, que el operador acciona directamente.

- Eléctrico: mediante un motor eléctrico que produce el giro del vástago.

- Neumático: por presión de aire comprimido que mueve un pistón o mecanismo rotativo.

- Hidráulico: accionado mediante presión de un fluido hidráulico.

El actuador define la forma de control, que puede ser local (manual) o remota (automatizada).

El actuador define la forma de control y permite un funcionamiento manual o automatizado según las necesidades de la instalación.

Tipos principales de válvulas de esfera

En la industria se emplean varios diseños según la aplicación:

- Flotante: La bola está sostenida únicamente por el vástago y “flota” entre los asientos. Este diseño es común en diámetros pequeños y presiones moderadas. La presión del fluido ayuda a empujar la bola contra el asiento aguas abajo para sellar Su ventaja es la simplicidad y bajo costo, pero su desventaja es que no es ideal en altas presiones ni en diámetros muy grandes, ya que la bola libre genera mayor torque de giro y sólo sella en un lado.

- Montada sobre muñón (trunnion): La bola va anclada por arriba al vástago y por abajo a un eje o pivote llamado muñón. Este diseño fija la bola, reduciendo la carga sobre los asientos. Gracias a sus asientos accionados por muelle, sella eficazmente en bajas y altas presiones. Son válvulas apropiadas para presiones y diámetros elevados, ya que el muñón absorbe el esfuerzo adicional, manteniendo sellos en ambos lados de la bola y requiriendo menos torque de operación.

- Entrada superior (top-entry): El acceso a la bola, asientos y vástago se realiza por la parte superior del cuerpo, retirando una tapa o capó sin desmontar la válvula de la tubería. Este diseño facilita el mantenimiento “in situ”: permite cambiar sellos o retirar la bola sin interrumpir la instalación Se emplea en aplicaciones industriales exigentes donde el servicio rápido es crítico (petróleo, petroquímica, etc.).

- Entrada lateral (side-entry): El cuerpo está dividido horizontalmente; para mantenimiento suele requerirse desmontar la válvula del proceso. A diferencia de la entrada superior, es más pesada y costosa, pero su construcción robusta es preferida en presiones extremadamente altas. El mantenimiento de una válvula side-entry implica extraer ambas mitades del cuerpo, mientras que la top-entry evita retirar toda la válvula.

Además existen válvulas multivía (3 o 4 vías) con orificios en “T” o “L” en la bola, que permiten funciones de conmutación o mezcla de flujos según la posición de giro.

Los materiales de la carcasa y la bola se eligen según el fluido, temperatura y presión. Los materiales más comunes para el cuerpo son latón, acero inoxidable (en especial 304 y 316), acero al carbono (o acero al carbono con recubrimiento), hierro fundido y plásticos como PVC o PP/PVDF. La bola suele ser de acero cromado, latón cromado o acero inoxidable. Los asientos típicos son de PTFE u otros polímeros, excepto en válvulas de asiento metálico especial.

| Material | Características y aplicaciones |

| Latón | Muy usado en plomería, sistemas de agua potable, aire comprimido y HVAC. Resiste bien presiones hasta ~55 bar (≃800 psi) y temperaturas hasta ~160 °Ct. Versiones níqueladas o sin plomo son comunes para potabilización. Sensible a cloruros o aguas desmineralizadas (debe usarse latón dezincificación-resistente). |

| Acero inoxidable | (Serie 304/316) Adecuado para ambientes húmedos o corrosivos (química, marino, alimentario). Resiste altas presiones (~70 bar) y temperaturas hasta ~220 °C, con excelente durabilidad y fácil limpieza. Más costoso y pesado que el latón, y no apto frente a ácidos clorhídrico concentrado o bromo. |

| Acero al carbono | Más económico que el inoxidable. Se emplea en petróleo, gas y petroquímica para presiones y temperaturas elevadas (a menudo forjado o recubierto). Requiere protección anticorrosiva externa (pintura, galvanizado). |

| Hierro fundido | Robusto y barato, usado en redes de agua, HVAC y vapor (adecuado hasta ~40 bar, 120 °C). Es frágil y pesado (puede romperse bajo choque o sobrepresión). |

| PVC / Plásticos | Plásticos como PVC, CPVC o PVDF son ligeros y muy resistentes a la corrosión química (ácidos, álcalis, agua clorada). Se usan en agua potable, piscinas y procesos químicos agresivos. Limitación: soportan bajas presiones (≤16 bar) y temperaturas (≲60 °C); no resisten hidrocarburos aromáticos o clorados fuertes. |

La selección del material depende del medio (corrosividad, partículas, etc.), temperatura y presión. Por ejemplo, en agua clorada se usa PVC o acero inoxidable 316; en petróleo crudo óxido-carbono forjado con recubrimiento. La compatibilidad química (seleccionar según tablas de resistencia química) y la normativa sanitaria (por ejemplo, materiales sin plomo para agua potable) son claves.

Limitaciones principales de las válvulas industriales

A pesar de sus ventajas, las válvulas de bola presentan ciertas limitaciones:

- No son ideales para control de caudal preciso o modulación lineal (salvo diseños especiales V-port).

- Los asientos blandos pueden perder hermeticidad en condiciones extremas.

- Las válvulas flotantes no son aptas para altas presiones o diámetros grandes.

- El manejo de fluidos con sólidos puede dañar los asientos o bloquear la operación.

- El cierre rápido puede generar golpe de ariete.

- La vida útil de sellos y empaques requiere vigilancia periódica.

Mantenimiento:

Aunque las válvulas de bola son robustas, se recomienda un programa de mantenimiento preventivo.

- Realizar inspecciones visuales periódicas (p.ej. trimestrales) para detectar fugas externas en vástago o cuerpo, corrosión o piezas flojas.

- Ciclar completamente la válvula (girarla hasta abrirla y cerrarla) cada cierto tiempo para evitar agarrotamiento, especialmente en válvulas poco utilizadas.

- Se debe limpiar el cuerpo retirando sedimentos o incrustaciones, internamente y externamente, usando solventes compatibles con los materiales.

- Aplicar lubricación adecuada al vástago y partes móviles según las recomendaciones del fabricante ayuda a mantener un giro suave. Finalmente, hay que reemplazar los sellos y empaques desgastados cuando aparezcan fugas persistentes. En válvulas de tres piezas los asientos pueden cambiarse por piezas nuevas sin remover toda la válvula; en diseños de una o dos piezas puede ser necesario reemplazar la unidad completa si los asientos fallan

Normativas y certificaciones para válvulas de bola

Los estándares técnicos y procesos de certificación establecen los criterios fundamentales que rigen el diseño, fabricación, evaluación y categorización de las válvulas de bola en el ámbito industrial. Estos marcos regulatorios aseguran que los componentes cumplan con los requisitos de seguridad operacional, desempeño confiable y compatibilidad técnica necesarios para su implementación en diversos entornos de trabajo. Normas como ANSI B16.10 y ANSI B16.34 en el contexto estadounidense, así como las normas DIN (Deutsches Institut für Normung), incluyendo DIN 3202 para dimensiones de instalación y DIN 3840 para requisitos generales de diseño y funcionamiento, proporcionan directrices específicas que estandarizan los aspectos técnicos de las válvulas de bola a nivel internacional.

El dominio de especificaciones técnicas internacionales tales como API 608, ISO 17292 y ASME B16.34, junto con el conocimiento de los protocolos de certificación incluyendo ISO 9001 y marcado CE, constituye un elemento esencial para la selección apropiada de válvulas que satisfagan los requerimientos específicos de cada aplicación industrial.

Esta comprensión integral de las normativas vigentes permite a los ingenieros y técnicos especializados tomar decisiones informadas al especificar equipos que operen de manera óptima bajo las condiciones particulares de presión, temperatura y ambiente químico de cada instalación.

Conclusión

Las válvulas de bola se han establecido como elementos fundamentales para el manejo óptimo de fluidos en aplicaciones industriales, destacando por su arquitectura resistente, diversidad de materiales constituyentes y hermeticidad confiable que se mantiene aún en condiciones operacionales severas. Su amplia gama de tipologías, incluyendo diseños flotantes, montadas en muñones, con acceso superior o lateral, y configuraciones multidireccionales facilita su implementación en distintos sectores, abarcando desde la industria petroquímica hasta instalaciones de saneamiento y plantas de generación de energía.

Aunque su diseño directo favorece la operación intuitiva y disminuye los requerimientos de mantenimiento periódico, resulta crucial reconocer ciertas restricciones inherentes, tales como su limitada efectividad en aplicaciones de control proporcional de flujo o la vulnerabilidad de los elementos de sellado elastoméricos ante condiciones térmicas extremas y presencia de material particulado.

La elección apropiada de aleaciones y el cumplimiento estricto de protocolos normativos internacionales, incluyendo API, ISO, EN y ASME, aseguran un desempeño seguro y duradero. En resumen, estos elementos técnicos posicionan a las válvulas de bola como una alternativa sumamente eficiente y fiable para la gestión de flujo en un extenso rango de aplicaciones industriales.